Duas das escalas de dureza mais utilizadas são a Dureza Vickers (HV) e a Dureza Rockwell na Escala C (HRC). Cada método oferece vantagens específicas e é adequado para diferentes tipos de materiais e aplicações. Neste artigo, abordamos as diferenças entre HV e HRC, seus procedimentos de teste, como escolher a escala correta para sua necessidade e o papel de produtos como granalha de aço, granalha angular, arame cortado e granalha AMS na medição da dureza.

O que é o Teste de Dureza?

O teste de dureza mede a resistência de um material à deformação, geralmente por indentação. Essa propriedade é essencial para determinar a adequação do material para diversas aplicações, incluindo resistência ao desgaste, resistência mecânica e durabilidade. Ao compreender a dureza, engenheiros e fabricantes podem garantir que os materiais atendam aos padrões exigidos para usos específicos.

Dureza Vickers (HV)

O teste de Dureza Vickers utiliza um penetrador de diamante para fazer uma impressão na superfície do material. O processo envolve pressionar um penetrador em forma de pirâmide de base quadrada com um ângulo de 136° entre as faces opostas, aplicando uma força específica. A dureza é calculada com base no tamanho da impressão deixada. Este método é vantajoso por ser aplicável a todos os tipos de materiais, tanto duros quanto macios, oferecendo uma escala contínua de dureza. É especialmente indicado para materiais finos e revestimentos, sendo ideal para testes de microdureza e aplicações em pesquisa e desenvolvimento.

Dureza Rockwell na Escala C (HRC)

O teste de Dureza Rockwell mede a profundidade de penetração de um penetrador sob uma carga pesada, em comparação com a penetração causada por uma carga preliminar (pré-carga). A Escala C da Rockwell utiliza especificamente um penetrador em forma de cone de diamante. O teste começa com a aplicação de uma carga menor para posicionar o penetrador, seguida pela carga principal. A profundidade da marca é então medida, e o valor HRC é determinado. Este método é rápido, fácil de aplicar e exige pouca preparação da amostra, sendo amplamente utilizado em ambientes de controle de qualidade e produção. É indicado especialmente para materiais mais duros, como o aço e outros metais.

Principais Diferenças entre HV e HRC

As principais diferenças entre HV e HRC estão nos métodos de medição e nas suas aplicações. O HV usa um penetrador piramidal e mede o tamanho da marca, sendo versátil e adequado para todos os materiais, incluindo filmes finos. Já o HRC utiliza um penetrador cônico e mede a profundidade da marca, sendo geralmente aplicado em materiais duros como metais. Por isso, o HRC é mais apropriado para aplicações industriais que exigem testes rápidos e práticos.

Como Escolher a Escala de Dureza Certa

A escolha da escala de dureza apropriada depende do tipo de material e das necessidades do teste. Para materiais finos, revestimentos e uma ampla faixa de durezas, o HV é a melhor escolha devido à sua precisão e riqueza de detalhes. Por outro lado, para materiais duros como o aço, o HRC se destaca pela simplicidade e rapidez, sendo ideal para ambientes industriais.

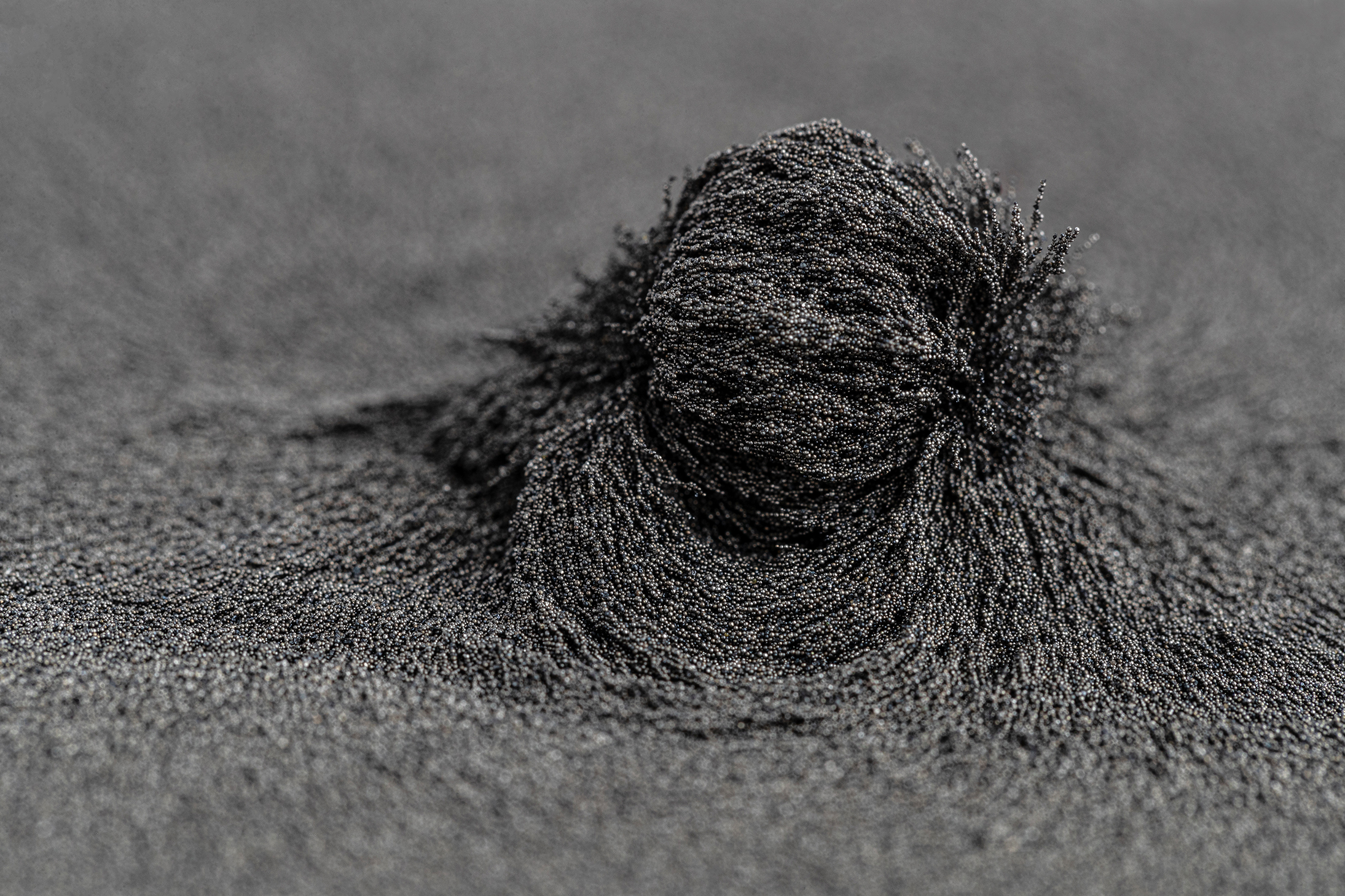

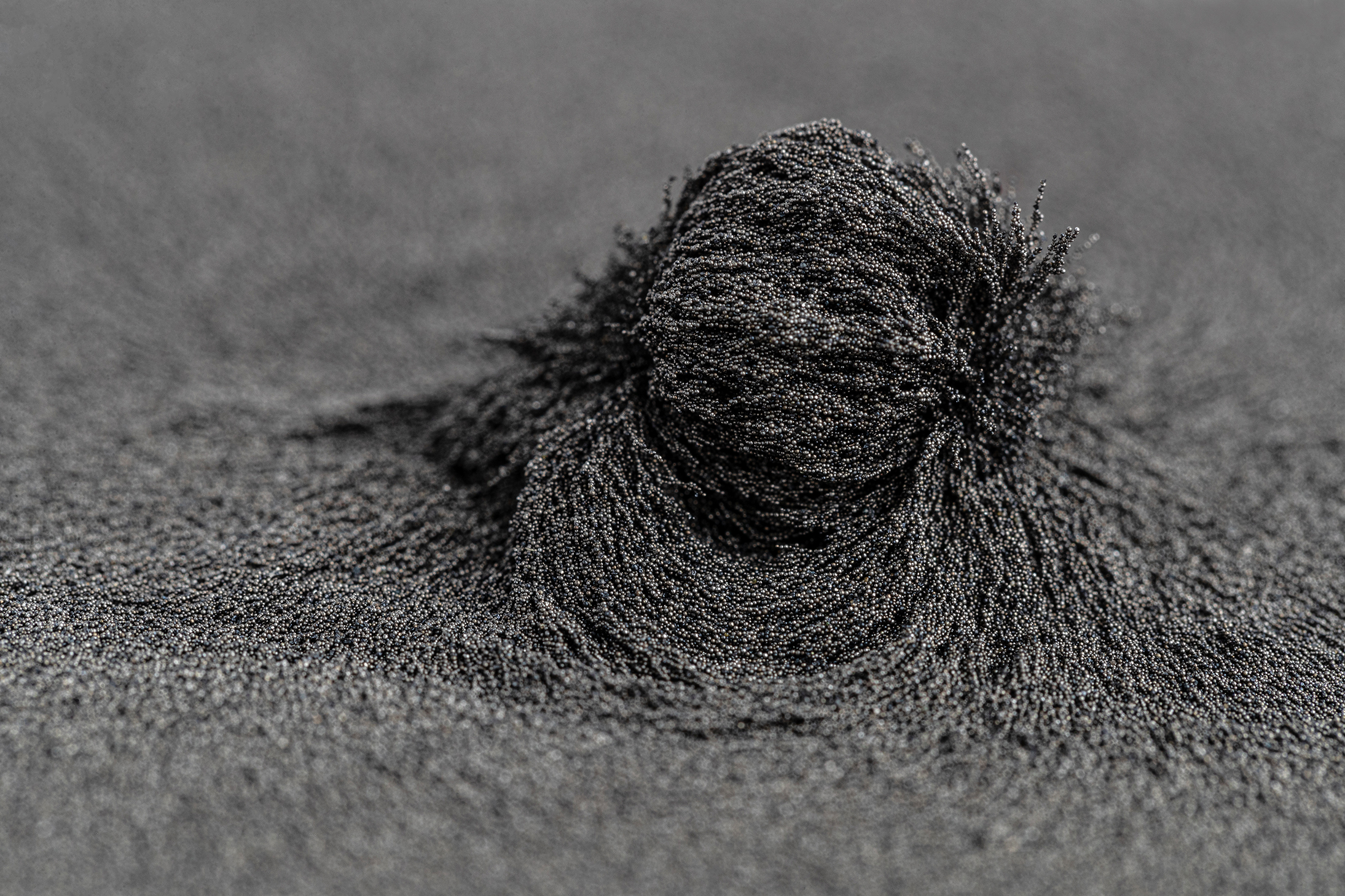

Papel dos Abrasivos Metálicos nos Testes de Dureza

A escolha do abrasivo influencia diretamente a eficácia dos testes de dureza e da preparação de superfícies.

Granalha de Aço: Com dureza típica entre 40-50 HRC, é usada para limpeza, remoção de carepas e preparação de superfícies de média a alta dureza.

Granalha Angular: Com dureza entre 40-65 HRC, oferece ação de limpeza agressiva, ideal para penetração profunda e criação de perfil de ancoragem.

Arame Cortado: Com dureza de 40-55 HRC, é ideal para shot peening de precisão, aumentando a resistência à fadiga e garantindo forma e tamanho constantes.

Granalha AMS: Desenvolvida para aplicações de alta precisão como a indústria aeroespacial, geralmente apresenta dureza de 55-62 HRC, garantindo baixa contaminação e alta qualidade superficial.

Orientação Especializada

O teste de dureza pode ser complexo, e a escolha do método adequado depende de vários fatores, como o tipo de material e sua aplicação. Consultar especialistas da área pode fornecer informações valiosas para otimizar o processo de teste. Profissionais capacitados também auxiliam na escolha dos abrasivos ideais e na otimização dos parâmetros do processo, garantindo a melhor qualidade superficial e desempenho.